CC-Link現場總線在紡絲變頻調速系統中的應用

1引言

隨著控制、計算機、通信、網絡技術等的發展,在工業控制領域出現了一種新興的控制技術,即現場總線。現場總線是控制系統與現場設備之間建立的一種開放、全數字化、雙向、多站的通信系統。現場總線系統在技術上具有以下特點:系統的開放性,可互操作性與互換性,現場設備的智能化與功能自制性,系統結構的高度分散性,對現場環境的適應性。在很多工業控制系統中,存在著多控制點且分布線長和分散的特點,采用現場總線技術可以把控制室內和現場操作臺所裝備的分布式I/O模塊聯成總線網絡,以數字方式來進行控制數據的串行傳輸,控制系統將具有更佳的抗干擾能力,提供給變頻器的參考值也比較精確。某紡絲廠在紡絲機自動化監控系統的改造項目中采用了基于CC-Link現場總線的分布式控制。下面就具體的項目,闡述一下CC-Link網絡的構成方式,和它在應用中的特點。

2紡絲機自動化監控系統

2.1系統的改造

該紡絲廠原電控系統采用繼電器進行邏輯控制,繼電器控制采用硬接線方式,系統很不穩定,故障率高,一旦出現故障難以查找。速度調節系統采用模擬量的控制,各電機的轉數的設定使用電位器等模擬信號來給定,控制的準確度不夠高、抗干擾能力差、維修和調試都不是很方便。

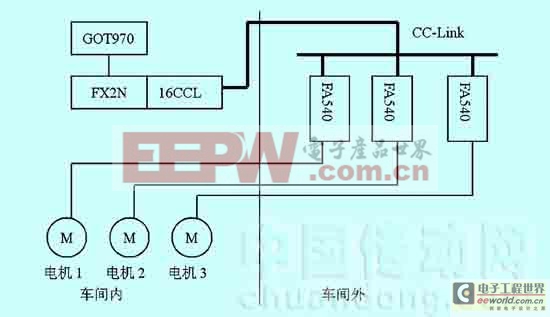

系統改造后的結構如圖1所示。控制系統采用三菱公司的FX2N系列的PLC對設備進行邏輯控制,實現控制部分的高速采樣數據處理。它通過FX2N-16CCL和變頻器進行數據交換。為實現對生產的監控和管理的需要,系統配備了人機界面(GOT970),該設備一方面監視生產的運行情況,包括設備的運行情況、故障報警和報警歷史紀錄,另一方面它可以對系統內的參數進行適當的修改和優化。紡絲機的傳動系統由去酸輥電機、升降軸電機、泵輥電機組成,它們分別由三臺變頻器來驅動,它們均采用三菱公司的FA500系列的變頻器,其具有良好的靜態特性和動態特性,具有強大的網絡通訊功能,它們通過CC-Link網絡與PLC進行數據交換。通過CC-Link網絡可以實現PLC對各變頻器的控制,包括變頻器的啟動、停止和速度給定。

由于在紡絲車間內產生的化學氣體會影響變頻器的使用壽命,所以要求變頻器在車間外,但是車間內又需要近距離操作。車間內的電氣柜和車間外的電氣柜距離較遠,但又需要協同操作,即在車間內操作時需要隨時監控車間外的變頻器工作情況。使用CC-Link網絡后,很容易解決這個問題。

2.2系統功能流程圖

系統功能流程圖如圖2所示。在該流程圖中可以清楚看出程序執行的整個過程,從而也可以看出PLC與觸摸操作屏各自的功能。其中PLC主要完成整個系統的控制功能和參數的分析計算,觸摸操作屏負責參數的設定和動態顯示生產及參數的記錄。

3CC-Link現場總線

3.1CC-Link的特性

CC-Link是controlcommunicationLink(控制與通信鏈路系統)的簡稱,是三菱電機于1996年推出的開放式現場總線,其數據容量大,通信速度可多級選擇,最高可達10Mbps。它是一個復合的、開放的、適應性強的網絡系統,能夠適應于較高的管理層網絡到較低的傳感層網絡的不同范圍。CC-Link是一個以設備層為主的網絡,整個一層網絡可由1個主站和64個從站組成。網絡中主站由PLC擔當,從站可以是遠程I/O模塊、特殊功能模塊、帶有CPU和PLC本地站、人機界面、變頻器及各種測量儀表、閥門等現場儀表設備。采用第三方廠商生產的網關還可以實現從CC-Link到ASI總線的連接。

評論