基于現場總線技術的工業以太網在生物制藥行業中的應用

一、現場總線技術

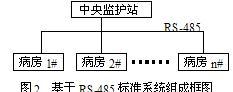

現場總線是80年代末、90年代初國際上形成的,用于生產現場、在微機化測量控制設備之間的實現雙向串行多節點數字通信的系統,也被稱為開放式、數字化、多點通信的底層控制網絡。

現場總線系統FCS稱為第五代控制系統,人們一般把50年代前的氣動信號控制系統PCS稱作第一代,把4~20mA等電動模擬信號控制系統稱為第二代,把數字計算機集中式控制系統稱為第三代,而把70年代中期以來的集散式分布控制系統DCS稱作第四代。現場總線控制系統FCS作為新一代控制系統,一方面,突破了DCS系統采用通信專用網絡的局限,采用了基于公開化、標準化的解決方案,克服了封閉系統所造成的缺陷;另一方面把DCS的集中與分散相結合的集散系統結構,變成了新型全分布式結構,把控制功能徹底下放到現場。現場總線技術的出現,實現了工程自動化,制造自動化,信息采集自動化等領域的現場智能設備之間的互聯通信,實現了生產過程現場控制設備與更高信息管理層互聯通信,此外,FCS還可以通過網關與企業的上級管理網絡相連,以便管理者掌握第一手資料,為決策提供依據。為徹底打破自動化系統的信息孤島創造了條件。

1.現場總線PROFIBUS的分類

目前世界流行的現場總線及總線標準有很多種,其中PROFIBUS現場總線是歐洲標準,其產品在世界市場上已被普遍接受,在中國也組建了PROFIBUS現場總線專業委員會,它是目前世界上最成功的現場總線之一。

在獸研所疫苗工程的工廠自動化控制系統中,不涉及車間級通信任務和本安型過程自動化,因此重點應用PROFIBUS-DP。

2.西門子S7-300系列PLC的PROFIBUS有關產品。

西門子PLC為PROFIBUS通信提供了多種CP通訊功能模塊,針對獸研所口蹄疫疫苗工程的具體情況,分區域、分功能選用了7臺PLC-300,CPU為315-ZDP,涉及到的通訊處理器為組成現場級PROFIBUS的DP從站ET200M;用于PLC之間通訊及人機接口的CP342-5;用于PROFIBUS-PA到PG/PC系統接口的CP-5613。現將其分述如下:

1)DP從站ET-200M

ET-200M以PROFIBUSDPslave拼成主從式的I/O分布式PLC現場總線系統。由于其可做為CPU的遠程分布式I/O,通過現場總線與CPU的通信距離長達1.2KM,因此可根據現場實際情況將具體為從站設置在控制設備附近,然后通過總線與中央CPU相連通信。這樣做的最大好處就是大大減少了現場信號傳至中央控制柜的距離,降低了I/O布線的成本,提高了工程施工效率,同時由于PROFIBUS-DP的總線循環時間不到10ms,它的控制實時性決不會因此而降低,在獸研所疫苗工程PLC控制系統中,冷站與動力站位于生產廠房的最北端,主要工藝設備集中于北端的冷站機房內,但還有相當一部分現場信號是在生產廠房的南端車間,如工藝溫度、壓力信號,和地下技術夾層,如冷站和4臺冷卻水泵。為了解決這一矛盾,為將PLC的CPU中央控制柜設置在北端的冷站機房內,又在生產廠房南端的地下技術夾層設置其DP站ET200M,將所有有關的現場信號先送到DP站處理,DP站通過總線連接與冷站內的中央控制柜實現通訊。其間的通信距離約為120m,處理的現場信號在50點左右,用ET200M遠程分布式I/O,很好的解決了這一問題,大大降低了工程施工成本。

2)CP342-5通訊處理器

CP342-5是連接西門子S7-300到PROFIBUS-DP總線系統的通訊處理器,他可作為DP主站式從站為系統提供PROFIBUS-DP、S7通訊、S5單元通訊,編程器和HMI系統通訊等功能,在疫苗工程的PLC控制系統中,它主要為S7-300與HMI系統的通訊組網服務。

3)CP-5613通訊處理器

CP5613用于在具有PCI槽內的WINDOWSNT4.0(WINDOWS200)下,將SIMATICPG/PC和AT兼容PC連接到PROFIBUS。由于CP5613是作為PROFIBUS-DP主站運行的,它將過程圖象存儲在DPRAM內(CP上的存儲區),且硬件自律地處理高性能的數據傳輸,因此其可減輕計算機主機的CPU負荷,提高計算機主機用于其他計算機或網絡處理器的性能,在獸研所口蹄疫疫苗工程的PLC控制系統中,將其作為HMI/SCADA系統主機與S7300PLC系統之間的通訊處理器。

二、現場總線技術和工業以太網在生物制藥行業中的應用

1、系統綜述

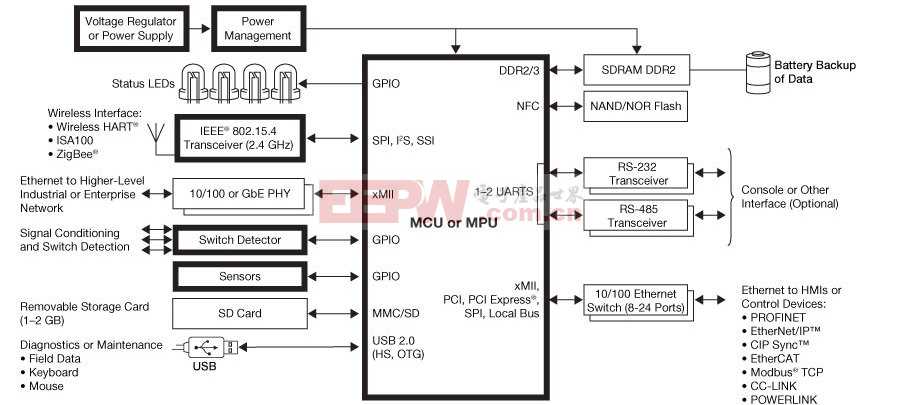

本項目自動化網絡主張采用西門子SIMATICNET系列產品。整個網絡以工業以太網(用于區域和單元聯網的國際標準)和PROFIBUS現場總線(用于現場區域和單元網絡的國際標準)為重要組成部分,可完成工廠通訊,數據通訊和過程/現場自動化通訊等不同層次,不同性能的復雜聯網任務。

網絡系統共分為3層結構,分別為:現場控制層、過程監控層、生產管理和市場經營管理層。

1)現場控制層

PROFIBUS是一種用于過程自動化的現場總線技術,其靈活的網絡配置和對分布式I/O設備的總線連接方式使得控制系統在布線方面的工程成本大幅度降低,工程實施大大簡化,系統可靠性和系統功能大大提高。

PROFIBUS的通訊協議完全滿足規范化和標準化的要求,它的開放性允許來自不同制造商的標準化部件實現兼容和集成。

我所的現場I/O控制采用PROFIBUS-DP總線進行I/O分布式配置,共分8個PLC單元。PLC-1~PLC-3為52號建筑新風機組和空調機組的控制單元。PLC-4擔負著52號建筑空調冷站工藝冷站和動力站的監控任務。PLC-5為52號建筑的照明和變配電系統的控制單元。PLC-6將對53號建筑的空調機組和冷站進行監控。PLC-7為52號建筑的工藝設備控制單元,主要控制設備有:轉瓶機、滅菌柜,干燥箱等。PLC-8為能源監控單元,主要完成對我所空壓站、純水處理站、工業蒸汽、水塔等動力設施的監視或控制。

對懸浮培養、滅活、乳化、分裝等工藝過程的監視或控制,將視我所配置的工藝處理控制設備通訊接口狀況,或集成于PLC-7的PROFIBUS-DP總線上(此時要求這些工藝處理控制設備接口滿足PROFIBUS通訊協議),或集成于工業以太網上(此時要求這些工藝處理控制設備接口滿足TCP/IP通訊協議)。

2)過程監控層

上述8個控制單元全部掛接于PROFIBUS總線上,以完成與上位操作站或彼此之間的通訊處理,從而形成整個網絡系統的過程監控層。

根據8個控制單元的不同功能,在PROFIBUS總線上設置了4個獨立操作站和1個WINCC服務器。4個獨立操作站分別為:HVAC系統操作站、照明/變配電系統操作站、工藝設備控制操作站和能源監控操作站。HVAC系統操作站針對PLC-1~PLC-4,PLC6這5個控制單元,照明/變配電系統操作站針對PLC-5控制單元,工藝設備控制操作站針對PLC-7控制單元,能源監視系統操作站針對PLC-8控制單元。這些操作站將安裝SIMATICWINCC視窗控制中心以生成用戶所需的多種SCADA功能—工藝過程圖形、報警信息處理、數據收發、記錄和曲線、圖表顯示、數據存儲和報表生成、打印輸出等。

所有8個控制單元的數據信息將通過WINCC服務器傳輸至工業以太網的相關數據服務器中,以供系統的全集成使用。

考慮到我所未來的規劃項目的升級,在PROFIBUS總線層上預留了以下系統的網絡接口:

新建變配電站網絡接口

生物安全四級(BL4)實驗室網絡接口

鍋爐房監控系統網絡接口

現有GMP車間改造網絡接口

評論