工業現場環路供電儀器儀表的四大關鍵設計環節

作為工業過程控制系統的“千里眼、順風耳”,可在現場監測溫度、壓力、流量、液位、位置、角度、酸堿度(pH)、含氧量、氣體探測、腐蝕情況等等這些過程控制變量的儀器儀表或智能變送器(傳感器)和其他工業系統一樣,正在朝著更高的效率、更佳的魯棒性、更高的通道密度、更快的速度向前發展,這相應促進了半導體器件新技術方案的發展。

具體來說,如今的儀表和變送器外殼正變得越來越小,因此對半導體器件提出了如下一些要求:1.需要更小的器件;2.需要更高的集成度;3.需要額定溫度更高的器件;4.需要效率更高的器件;5.安全要求更高的器件—診斷;6.處理要求越來越高,MCU既需要功耗更低也需要具備更強的處理能力。

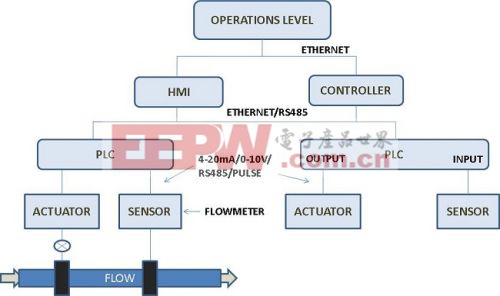

圖1:典型的工業過程控制系統的傳感器執行器網絡架構。

工業現場儀器儀表通常是通過傳感器感知現場一些物理以及化學的變量,并將信息發送至PLC控制模塊(如圖1左下側所示)。一般變送器分為兩種類型:一類是環路供電型,采用兩線式連接,同時提供電源和通信,從控制室通過電流環路供電,對于標準傳送器,整個傳送器的工作電流必須小于3.2mA,而對于支持HART的變送器則必須小于2.7mA。另一類是非環路供電型,采用4線式連接,兩條用于電源,兩條用于通信,無功耗限制,用于無法從電流環路獲取足夠電源的情況。

兩線制的連接就是4mA到20mA的環路,儀表的電源和傳送的信息都是在這兩根線上提供的,通常規定的最小電壓是要≥12V,最小的工作電流必須小于4mA,這樣它的總可用功率就很小(50mW),顯然符合工業過程控制系統對更高效率的發展需求。但這對半導體器件選擇和電路設計的低功耗提出了很高的要求,因為實際應用中要求會更嚴格。

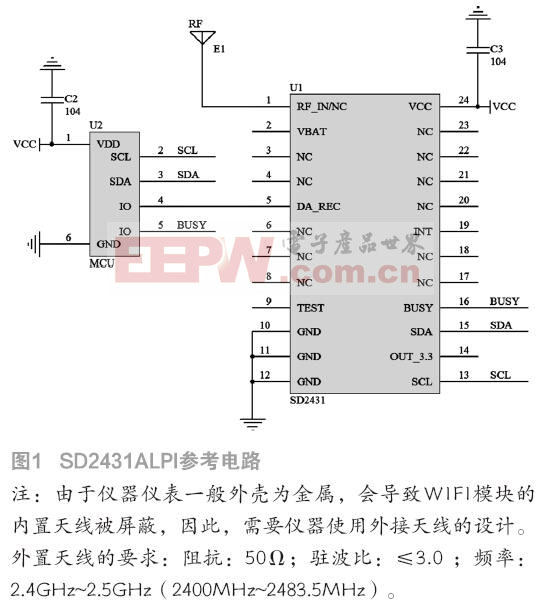

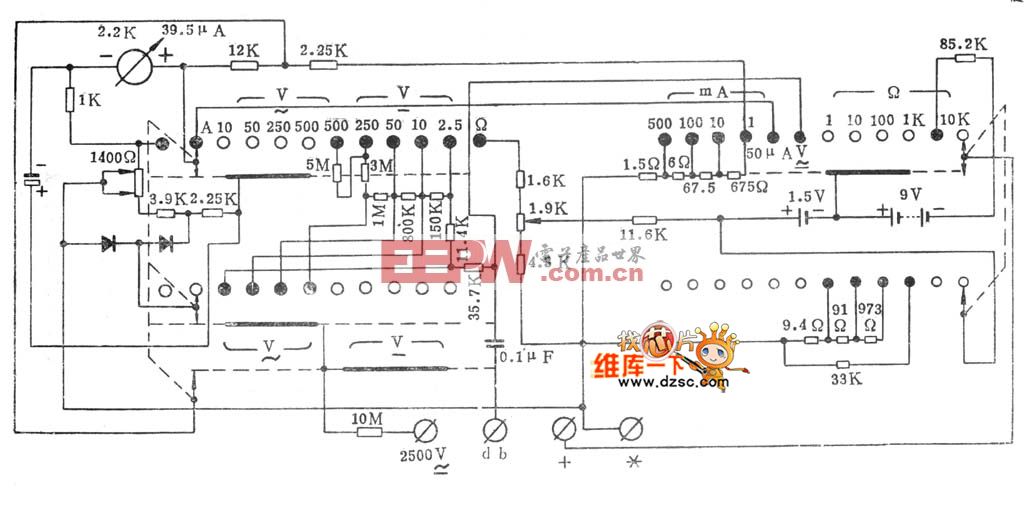

以環路供電壓力變送器為例,其信號鏈電路組成如圖2,輸入部分包括了儀表放大器、ADC、微處理器、MCU;輸出部分DAC驅動是二環的輸出,并從環路上取得電,然后再把它變成電壓形成電源電路,同時還包括有LCD顯示人機界面、系統的整個時鐘等等。整個電路系統可用的功率必須要小于50mW,實際應用中要求更嚴格,總系統工作電流必須小于4mA,包括傳感器/ADC/MCU/4mA至20mA電路電源,每種器件都要求消耗盡可能低的功耗。

。

圖2:現場儀器儀表信號鏈——環路供電壓力變送器。

因此,回到文章開頭提到的,現在過程控制系統需要更小尺寸、更高集成度的度器件,其工作溫度范圍要更寬,效率更高,而且對安全性的要求也更高,處理器的能力要求更高、功耗需更低。在數據采集領域擁有40余年的領先經驗的ADI公司為環路供電的現場儀器儀表/變送器提供了滿足這些要求的優秀半導體器件方案,本文將根據圖2信號鏈中的四大關鍵環節的設計需求和挑戰,逐一解析ADI方案的特色和優勢。

一、低功耗Σ-Δ型內核集成式模擬前端

適合高精度測量應用的低功耗、低噪聲、完整模擬前端方面,集成了儀表放大器和高精度∑-△型ADC的低功耗AD779X系列是非常成功的產品系列,包括AD7791/92/93/94/95/96/97/98/99等9種型號。它們內置一個低噪聲16位/24位Σ-Δ型ADC,其中含有3個/6個差分模擬輸入,利用片上的MUX來切換多路通道;還集成了片內低噪聲儀表放大器,因而可直接輸入小信號。它們還內置一個精密低噪聲、低漂移內部帶隙基準電壓源,而且也可采用一個外部差分基準電壓。其它片內特性包括可編程激勵電流源、熔斷電流控制和偏置電壓產生器。這幾乎就是在一顆芯片上實現了一個完整的模擬前端,只需極少的外圍芯片直接就可以去處理熱電阻或熱電偶的信號,適用于壓力傳感器或熱電偶傳感器(冷結補償)等應用。

AD779X系列工作電流極低300μA至450μA),因而可實現極低的功耗;可以采用內部時鐘或外部時鐘工作,輸出數據速率可通過軟件編程設置(4SPS至500SPS);同時具備卓越的失調和漂移規格,片上數字濾波器可實現50Hz和60Hz同時抑制。

評論