基于嵌入式Internet的通用型遠程終端設備-Webit-GRTU

3.2 Webit-GRTU體系結構

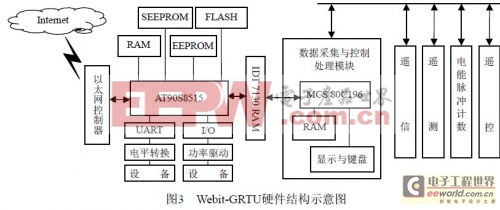

Webit-GRTU采用通訊和控制分開的體系結構。Webit-GRTU的數據采集與控制輸出部分采用了INTELMCS80C196芯片,完成遙信、遙測、電能脈沖記數及遙控輸出等功能,采用16 bit數據總線。

Webit-GRTU通訊模塊則是以Atmel公司的AT90S8515微控制器為核心,配以Realtek RTL8019AS 10M以太網接口芯片,具有RJ-45接口、14位TTL電平雙向I/O、UART口和ECP系統編程口,如圖3所示。圖中軟件結構主要包括:實時內核WebitX 2.0、thin TCP/IP協議棧和RSC(Remote System Control)。其中RSC主要用于系統參數設置、電源監測,系統的遠程復位和啟動;thin TCP/IP協議棧包括ARP、IP、ICMP、UDP、TCP、HTTP、TFTP、SNMP等協議。另外,外部設置了SEEPROM存儲器,用于存放用戶數據,如系統參數、HTML網頁、GIF和JPEG圖像等,由WebitX 2.0的文件系統來管理。系統有RS-232、RS-485串行通訊接口,數據傳輸率在300~57 600之間選擇,以IEC 60870-5-101通訊規約通訊;以太網通訊速率為10 Mbps,支持標準的TCP/IP協議,以IEC 60870-5-104通訊規約通訊。

通訊模塊和數據采集控制模塊的數據交換通過IDT7130開辟公用內存區進行。這是一種高速雙口靜態RAM,片內含總線仲裁電路,有兩套獨立的控制和地址總線,適用于CPU間大量數據快速雙向傳遞。

公用內存區則主要用于存放RTU遙信、遙測等四遙信息。

4 典型應用

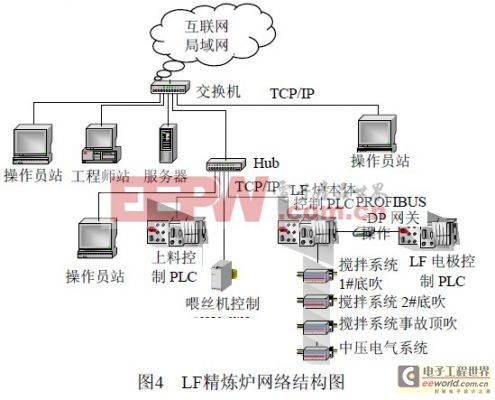

圖4是某鋼廠LF(Laddle Furnace)精煉爐控制系統的網絡結構拓撲圖,它是Webit-GRTU的一個典型應用(由于該控制系統比較龐大與復雜,本文主要針對Webit-GRTU的控制部分)。

4.1 工藝

Webit-GRTU控制該系統的喂絲機部分,它與LF爐本體控制PLC、上料控制PLC以及操作員站處于同一TCP/IP局域網絡中。在鋼水精煉過程中,LF爐要不斷地通過喂絲機來添加金屬復合材料。而金屬添加量因鋼水的品種和成份含量的不同而不同,并要求隨精煉時間的推移不斷進行調整。其作業現場溫度高、電弧干擾強、環境惡劣,不適合手工現場操作。

一方面,Webit-GRTU自身可以通過內置軟件實現喂絲機的智能控制和人工控制,調整喂絲機的喂絲速度和時間間隔,另一方面,Webit-GRTU需要和LF爐本體控制系統保持通訊,不斷地接受鋼水品種、成份、精煉時間及其他相關參數和指令,優化喂絲機的控制過程。

4.2 性能分析

本系統中的主站通訊全部采用TCP/IP網絡結構,分布式I/O采用PROFIBUS現場總線結構。Webit-GRTU、Intouch監控系統、Siemens PLC S7-400等之間無需中間轉換裝置便能較好地協同工作、交互數據。其中Webit-GRTU發揮了獨立智能控制及協調能力,并經受住鋼廠惡劣環境的考驗。

比較原來使用Modbus通訊的RTU,每個操作站和服務器接收RTU數據都要配置專門的Modbus通訊模塊和通訊軟件,而使用Webit-GRTU,通過ActiveX、DDE、OPC很方便的將RTU控制和PLC控制系統融為一體,無須額外的軟硬件投資。Webit-GRTU采用了RTL8019AS 10M以太網卡,經測試,單字節傳輸速率一般在720μs左右,與傳統的RTU串行傳輸方式相比,速度提高了30~100倍左右。實際應用中,操作站畫面的數據掃描周期由原來的5~10 s縮小到2 s以內,完全符合工藝控制要求。同時Webit-GRTU突破了傳輸距離的限制,通過網關和路由,可以將信息傳遞到Internet網的任一角落。

5 結 論

Webit-GRTU不僅遵循IEC 60870-5-101/104通訊規約,較好地解決了設備之間的互聯及升級問題,而且將RTU的通訊速率提高到了微秒級,保證系統的實時性。實踐證明,Webit-GRTU具有網絡布線簡捷,可擴展性好,抗干擾能力強。它為傳統RTU低成本更新換代提供改造參考,通過統一的Internet/Intranet網絡覆蓋全部智能設備,為實現管控一體化的透明工廠思想開辟了一條有效途徑.

tcp/ip相關文章:tcp/ip是什么

評論