電力直流系統中高頻開關電源磁性元件的優化設

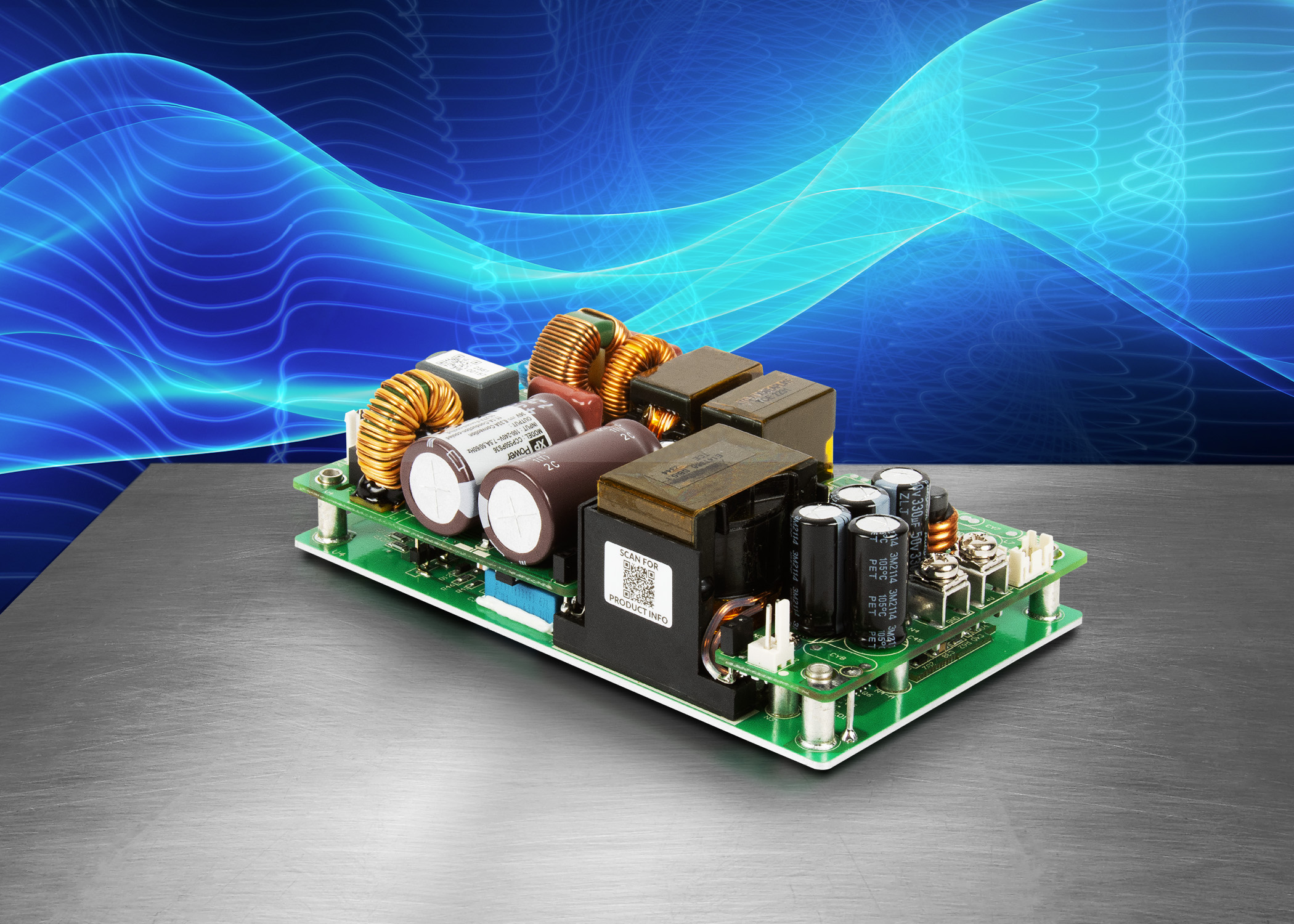

在電力直流系統中,由于普遍采用高頻模塊,對于高頻模塊的設計是功率越來越大,而體積卻是越來越小,這就對其設計提出了一個關鍵的問題,那就是如何解決磁性元件的損耗及發熱問題。

高頻開關電源中大量使用各種各樣的磁性元件,如輸入/輸出共模電感,功率變壓器,飽和電感以及各種差模電感。各種磁性元器件對磁性材料的要求各不相同,如差模電感希望μ值適中,但線性度好,不易飽和;共模電感則希望μ值要高,頻帶寬;功率變壓器則希望μ值要適中,溫度穩定好,剩磁小,損耗低等。在非晶材料出現以前,共模電感主要采用高μ值(6K~10K)Mn-Zn合金,差模電感多采用鐵粉芯或開氣隙鐵氧體材料,變壓器則采用鐵氧體材料等。這些材料應用技術成熟,種類也很豐富,并有各種各樣的產品形狀供選擇。隨著非晶材料的出現和技術不斷成熟,在開關電源設計中,非晶材料表現出許多其它材料無法比擬的優點。幾種常用磁性材料基本性能比較如表l。

1 主變壓器的設計

對于高頻開關電源的主要發熱元件,主變壓器的設計尤其重要,其尺寸的大小和材料的選擇更是重要。

1)主變壓器的磁芯必須具備以下幾個特點

(1)低損耗;

(2)高的飽和磁感應強度且溫度系數小;

(3)寬工作溫度范圍;

(4)μ值隨B值變化小;

(5)與所選用功率器件開關速度相應的頻響。

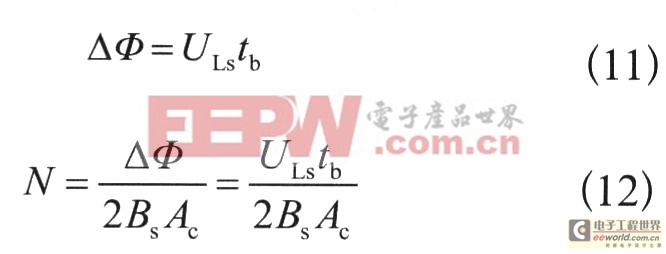

早前高頻變壓器一般選用鐵氧體磁芯,下面對VITROPERM500F鐵基超微晶磁芯與德國西門子公司生產的N67系列鐵氧體磁芯的性能進行較,見圖l。

從以上圖表可以看出兩者有以下區別:

(1)相同工作頻率(200kHz以下),非晶材料損耗明顯低于鐵氧體,工作頻率越低,工作B值越高,非晶材料優勢越明顯。但在250kHz以上頻段,鐵氧體損耗要明顯低于非晶材料。

(2)非晶材料損耗隨溫度變化量大大低于鐵氧體,降低了變壓器熱設計的難度。

(3)非晶材料導磁率隨溫度變化量大大低于鐵氧體,降低了變壓器設計的難度,提高了電源運行的穩定性和可靠性。

(4)非晶材料Bs·μ值是鐵氧體的10~15倍,意味著變壓器體積重量可以大幅減小。

變壓器設計過程中,最困難的是熱設計,變壓器的產熱與多方面的因素有關,如磁芯損耗,銅損等。開關頻率增加,變壓器的發熱呈指數增加。若采用鐵氧體磁芯,由于鐵氧體的居里點較低,需對變壓器磁芯作散熱處理,工藝制作比較復雜。若散熱處理不當,鐵氧體磁材高溫下易失磁,導致電路工作異常。若采用非晶做變壓器,將工作ΔB由4000高斯提高到100007葛斯,開關器件的工作頻率則可以降到100kHz以下。非晶材料在16~100kHz頻率范圍內,損耗/Bs值最低,相應的變壓器匝數及體積最小,發熱量也較小,對提高整機效率,減小模塊電源的體積有巨大幫助。在采用軟開關控制技術的前提下,可以充分發揮IGBT的低導通壓降,大電流,高耐壓的優點,大幅度地提高電源的可靠性。

2 磁芯的選擇

因為全橋變換器中的變壓器工作在雙端,對Br的要求不是很嚴格,它需要的是2Bm。但若選用高Br的磁芯,當電源功率較大時,容易產生飽和現象。為此,對于中、大功率的開關電源,主變壓器選用飽和磁感應強度Bs高、剩余磁感應強度B,低的磁芯。雖然鐵基非晶材料的飽和磁感應強度Bs高,但是由于鐵基非晶材料的工作頻率較低(15kHz),頻率高時,損耗增加。考慮到本課題中的開關頻率為20kHz,故決定使用鐵基超微晶中低剩磁的磁芯。

選用鐵基超微晶環形鐵芯:ONL—1308040,該磁芯的飽和磁感應強度Bs=1.25T,剩余磁感應強度Br0.2T,居里溫度5 lO℃,初始磁導率μi>30000,最大磁導率μm>50000,損耗P(0.5T、20kHz)30W/kg。外形尺寸:外徑l30mm,內徑80mm,厚40mm,磁芯有效截面積Ac=7.5cm2.

(1)取設定工作時,最大工作磁密Bm=0.5T,故全橋工作時ΔB=1T

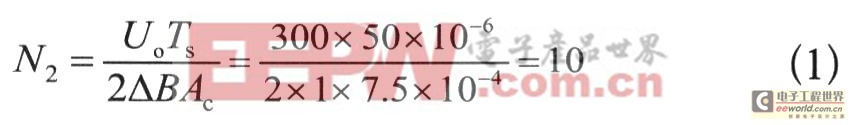

(2)副邊匝數的計算

(3)原副邊匝比的選取

變壓器最小輸入電壓U1=500V,副邊整流后最大輸出電壓U。=300V,設定最大占空比D=0.8,U2=U0/D,

得N1=13

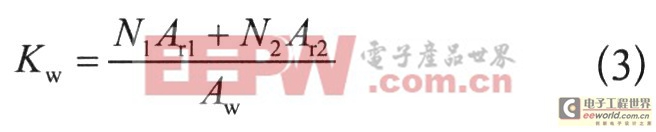

(4)窗口利用率的計算

變壓器輸入電流I1=30A,輸出電流I2=50A,均按照電流密度KJ為2.5A/mm2設計;初級繞組截面積Ar1=12mm2,次級繞組截面積Ar2=20mm2窗口面積Aw=50cm2。

窗口利用率:

由于開關頻率不算太高,變壓器的繞制采用多股漆包線并繞,外包抗電強度高、介質損耗低的復合纖維絕緣紙的方式,保證絕緣等級。

2 輸出電感的設計

1)對輸出濾波電感的磁芯主要要求有以下幾點:

(1)溫度系數小,濾波電感的電感量隨時間的變化率應保持最小;

(2)線性度好,在不同的工作電流下電感量的變化小;

(3)濾波電感的電損耗和磁損耗低。

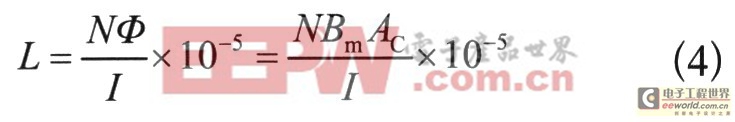

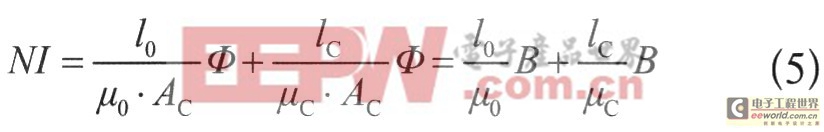

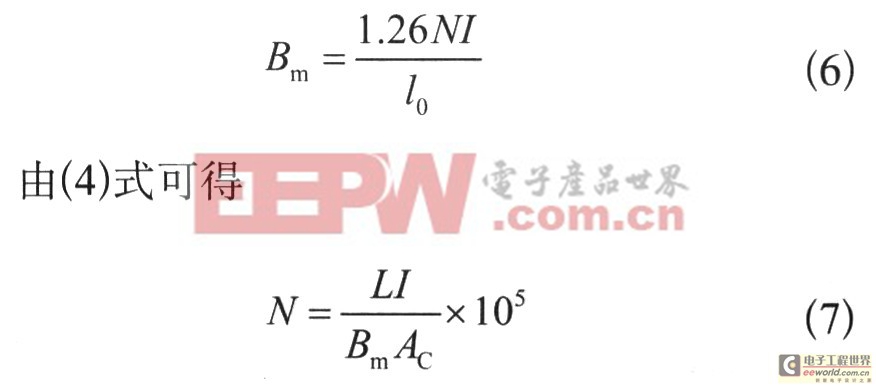

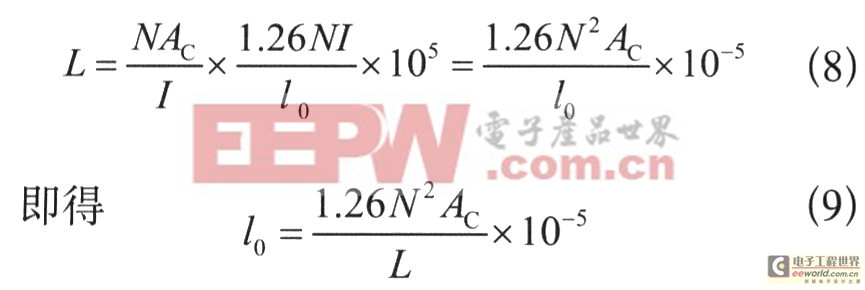

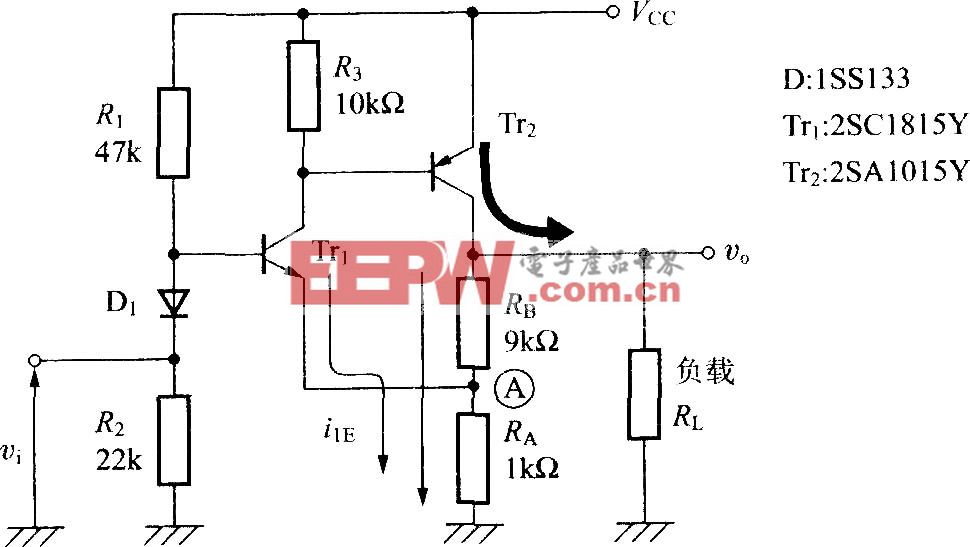

選用鐵基超微晶C D型切口鐵芯:JFQ-078025015040,該磁芯的飽和磁感應強度Bs=1.25T,剩余磁感應強度Br 2)磁芯的選擇 (1)匝數、氣隙的計算 設定工作時,最大工作磁密Bm=0.8T,及最大峰值電流I=60A,電感量L=0.15mH 電感定義式 上式中,Ac是鐵芯的有效截面積。 磁路歐姆定律 上式中,l0、lc是空氣隙和鐵芯的長度,μ0、μ。是空氣和鐵芯的磁導率。 由(5)式可得 由(9)式可求得氣隙長度 (1)窗口利用率的計算 濾波電感通過的最大平均電流為50A,按照電流密度KJ為2.5A/mm2設計,繞組截面積A,=20mm2;窗口面積AW=19.5cm2。 窗口利用率 3 飽和電感的設計 1)磁芯的選擇 選用鈷基非晶環形鐵芯,該磁芯的飽和磁感應強度Bs=0.53T,剩余磁感應強度Br=0.5T,居里溫度210℃,磁導率μ=90000。外形尺寸:外徑42mm,內徑29mm,厚l8mm。磁芯有效截面積Ac=0.82cm2。 2)延遲開通時間的選擇根據ZCS的要求選擇0.5μs 3)匝數的計算 根據 式中N為匝數,tb為延遲開通時間,Bs為磁芯的飽和磁密,Ac為磁芯的有效截面積,ULS為加在飽和電感上的電壓,約等于Udc。算得N=3 4)窗口利用率的計算 飽和電感通過的最大平均電流為50A,按照電流密度KJ為2.5A/mm2設計,繞組截面積Ar=20mm2;窗口面積AW=6.6cm2。 窗口利用率 4 結束語 通過對高頻電源模塊的主要磁性元件的優化設計,并應用在高頻電源的生產中,很好的解決了磁性元件的損耗和發熱的問題,對高頻電源的穩定性有了進一步的提高。

評論