PCC稱量裝置在膠水制備自動控制系統中的應用

稱重裝置選用了兩套梅特勒-托利多(mettler toledo)的多斗多料配料稱重儀表(型號panther 2000 t600,最大秤量選擇量程5-10000kg,分度值0.005-10),主罐用一套,中轉罐共用一套。每套稱量儀表由稱重傳感器3只和帶有邏輯控制功能的二次儀表(含傳感器供橋電源)構成。它們具有精度高、可靠性好、專業的物料處理能力和人機界面友好等特點,對提高生產效率起著重要的作用。梅特勒-托利多的控制方案采用了先進的總線技術,可以方便地使用profibus、rs232、rs485或modbus-plus等現場總線實現與相關plc(或pcc)系統的高速數據通訊,構成的稱重配料系統實時性強、可靠性高、組態靈活,可以方便地滿足各類用戶對稱重配料的需求。

主罐的膠水溫度控制單元配置了一個鉑電阻測溫元件、一臺蒸汽控制閥和一臺溫度二次儀表;加水控制設置了快/慢加水閥各1臺;淀粉輸送控制配備了螺旋輸送機和振動給料器,并設有高、低料位傳感器。

控制系統的工作原理及主要功能

系統工作方式

該系統設有手動和自動兩種工作方式,生產前可預設,并可在生產過程中根據需要互相切換。當每罐膠水輸送完以后,將進行自動吹膠。該系統高度自動化的設計,可以實現制膠和用膠過程的全自動控制,從膠水的需求、配方參數、配制直到輸送均由pcc全過程控制,無需專人操作。

系統主要功能及特點

該系統具有多配方存儲、自動選擇配方、參數設置、多種成本報表、自動稱量注料和配料控制、自動輸膠控制等主要功能。

設有配方自動修正功能。當加料時,可以通過操作屏幕監視加料過程中的偏差,并自動通過改變配方的比例來修正后續的加料比例,以保證配方的準確性。

該系統還可與客戶的生產管理系統實現數據通訊。通過數據交換,根據擬生產的紙制品訂單自動確定制膠量,以減少膠水浪費。當初次輸入配方后,如客戶確需調整配方,也無需重新計算物料的變化,只需直接輸入膠水的改變結果,程序即可自動地去修改配方。

外接usb存儲設備,完整地記錄了多個重要工藝參數的歷史數據。

自動稱量配料的工作原理

自動稱量配料單元是該制膠控制系統的核心部分,它決定了膠水的配制質量和生產效率。該系統采用了兩套梅特勒-托利多的電子稱量裝置,它的二次儀表與pcc結合,來實現對所有物料稱量注料和配料的控制,以更精確地控制整個配料過程,保證膠水配方得到準確的執行。

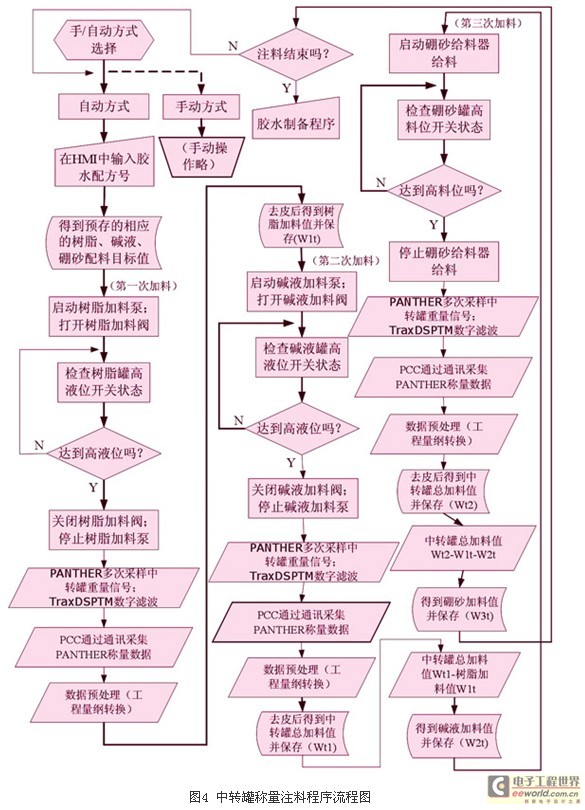

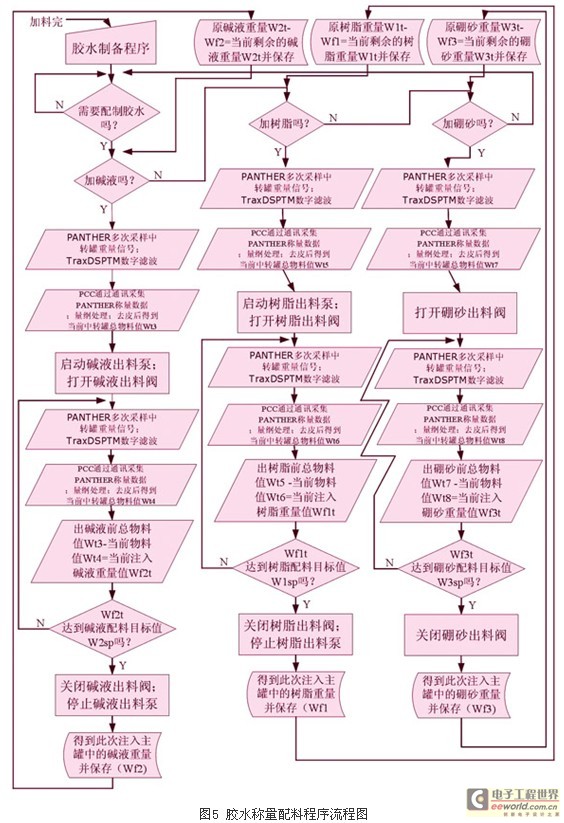

考慮到pcc的cpu與各儀表站之間的數據通訊采用了速率較低的rs485串行通訊方式,如讓pcc承擔稱量值的數字濾波,則它在每次程序掃描周期中必須對各panther稱量終端連續進行多次數據采集,并需花費較長的時間,這可能影響到稱量值數字濾波的準確性并直接影響到稱量結果。因此,在系統設計中安排panther稱量終端承擔稱量值數字濾波任務,它獨特的traxdsptm數字濾波功能也完全能夠勝任此項任務。pcc在每一掃描周期中僅需通過rs485總線網絡從panther終端采集已經通過數字濾波的單個重量數據并進行后續處理(可參見流程圖4和圖5)。

中轉罐稱量注料和膠水配料

硼砂、樹脂和堿液中轉罐的體積均不大,由于稱量工藝的需要,它們被固定在一個由3個稱量傳感器支撐的臺面上并共用一套稱量儀表。其進出料管道全部采用金屬軟管連接,以避免附加應力影響稱量精度。

梅特勒-托利多的3個稱量傳感器的量程各為1000kg,精度為0.05%,稱量系統綜合精度為0.5%,該傳感器的重量輸出信號并聯后(0~40ma)輸送至panther工業稱重終端(二次儀表),該終端內的高精度穩壓電源作為上述傳感器的供橋電源,pcc通過rs485總線網絡數據通訊可對其進行稱量配料參數的設置和采集;pcc還通過數字量輸入和輸出接點控制各加料泵、給料器的起/停、加料電磁閥的開閉(如圖3所示)。panther采用△-∑模數轉換及數字處理技術,為工業稱重需求提供多種應用方式:稱重顯示、檢重、分選、定值控制等。panther稱重終端所獨具的traxdsptm數字濾波專利技術能得到實時穩定的重量值,即使在所聯接的秤體上附有運動設備,也可以通過調節稱重終端的參數而使其得到真實的重量數據。panther稱重終端可應用于惡劣的工業環境。

由1.2節工藝流程中所述,按照事先輸入的制膠配方,在pcc的控制下依次從存儲罐分別往中轉罐加樹脂、堿液和硼砂,并根據工藝要求從中轉罐分別往主罐加入樹脂、堿液和硼砂;通過多次稱量和計算得到該三種物料的實際配料重量值。其稱量注料和膠水稱量配料的程序流程圖分別如圖4和5所示,這兩幅圖中的邏輯是連續的。

主罐稱量

采用梅特勒-托利多的傳感器和panther工業稱重終端,主罐采用3只傳感器把主罐托起,其重量輸出信號并聯后接至該二次儀表上,測量主罐的重量。每只傳感器的量程為2000kg,精度為0.05%,該稱量系統精度為0.5%,可以在hmi觸摸屏上設置稱量參數。

成品罐稱量

由于對成品罐重量的測量精度要求不高,故采用間接稱量方式。即在每個罐底部的引出測量管道上各裝設一臺壓力變送器(輸出信號4-20ma),滿量程對應于2000kg,精度優于1%。通過壓力變送器間接測量成品罐內的液體高度,然后根據罐的幾何尺寸和相關液體的密度計算出各罐內的物料重量。

配料誤差補償

該系統采用pcc邏輯控制各氣動加料閥門的動作,由于加料閥門的動作延遲和物料的落料延遲,如不采取對應措施將可能導致物料控制偏差,因此,系統中采用了配料誤差補償程序進行調節,可較好地控制精度。

加水控制

膠水工藝配方中要求水的加入量較大,若要減少加料誤差,則加料速度不能過快,但加料速度過慢又會影響制膠效率,因此系統設置快/慢加水方式自動切換。在快加水方式時,快加水閥門打開,保證加水效率,在動態計量值接近設定值之前自動切換到慢加水控制方式,以保證控制精度。

淀粉輸送控制

在淀粉儲蓄罐中,配備了螺旋輸送機和振動給料器,設有高、低料位傳感器。振動器的作用是把淀粉振松,振散,以免加料時結塊;當有高料位信號輸出時,不能再往貯罐中加淀粉,而當低于最低料位時,系統則自動報警并啟動振動器自動給料。該系統設有淀粉缺料、加料故障、加料超時、超溫以及設備故障等報警信號。

主罐膠水溫度控制

為保持主罐內膠水的流動性,除配備了攪拌裝置外還設置了蒸氣加熱和相應的溫控設備。該溫度控制單元配置了一個溫度測量點(采用鉑電阻測溫元件)、一臺蒸汽控制閥和一臺帶rs485總線通訊接口的溫度二次儀表(參見圖2),溫度設定范圍為10~50℃(可由觸摸屏設置),控制偏差在±2℃內。pcc與該測溫儀表通過rs485總線進行數據通訊,它們互相配合按預先編制的程序實現二位式帶死區的間斷溫度自動控制。

結束語

本系統由于采用了具有分時多任務處理機制的pcc和高精度的稱量裝置,保證了某些快速任務的循環執行和稱量配料的精度。應用先進的自動化技術,確保了制膠質量的穩定性和粘合紙箱的剝離強度,并降低了生產成本。該設備投產后運行正常,故障率極低。

評論