新型部分耗盡SOI器件體接觸結構

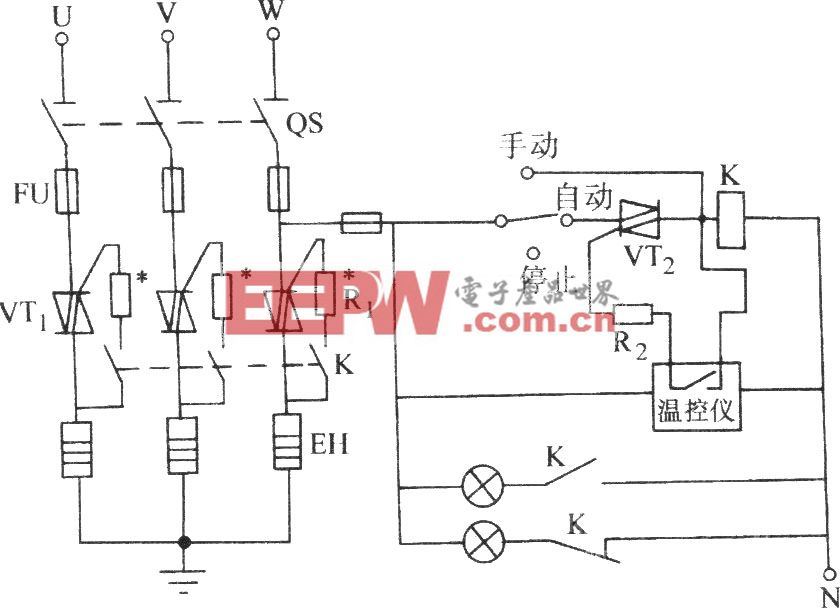

圖4是T型柵接觸和新型體接觸結構的輸出特性隨器件寬度變化情況對比。從圖中可以清楚地發現T型柵在器件寬度較大時,漏電流特性變化更加劇烈,kink效應明顯,而新結構沒有出現kink效應。這是因為隨著器件寬度的增加,H型柵體引出電阻增大,kink效應的觸發電壓逐漸降低。而新結構采用的側向體引出結構,該結構的體電阻隨器件寬度增加而減小。因而,在器件寬度較大時,該結構抑制浮體效應的效果明顯。

由此可見,器件的體引出電阻的大小對浮體效應的影響是至關重要的,為了有效抑制浮體效應,較小的器件體電阻是很必要的。C.F.Edwards等人報道了體接觸電阻的一級近似計算公式

式中:Weff為有效溝道寬度;Leff為有效溝道長度;NA為溝道摻雜濃度;up為載流子遷移率;TSi為Si膜厚度;ε0和εSi分別為真空介電常數和相對介電常數。由式(1)可知,體電阻Rb跟Si膜厚TSi成反比,加大Si膜厚度可以降低體電阻。但是,通常SOI器件的源端和漏端都是擴散到埋氧層的,增大Si膜厚度會使器件源端和漏端與體區的接觸面積增大,致使體寄生電容增大,從而影響器件性能,寄生電容的增大也會延長體放電的時間,不利于抑制浮體效應,而且,較大的源漏結深可能引起穿通效應。

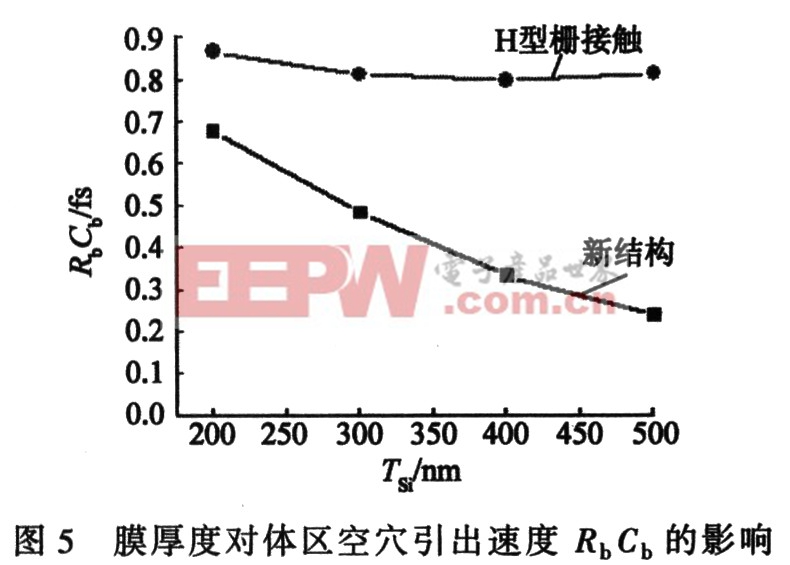

本文提出的體接觸結構可以解決這一矛盾。該結構在源漏下面用低能量、低劑量注氧退火生成的局部氧化層,采用源漏淺結擴散,源漏區面積小,體區寄生電容比較小,而且寄生電容不會隨著Si膜厚度的增加而增加。圖5是膜厚度對體區空穴引出速度RbCb的影響。從圖中可以看到,隨著器件厚度的增加H型柵的RbCb延時趨于飽和,而新結構的延時隨著Si膜厚度的增加而減小。這和剛才分析的結果相符合。說明隨著器件寬度增加,H型柵結構的體電阻Rb減小,但與此同時,體電容Cb增大,在而且Cb增加的幅度和風減小的幅度一致,從而使得RbCb趨于飽和。而對于新體接觸結構而言,電阻Rb隨Si膜厚度增加而減小的同時,體電容Cb并不改變,因此,RbCb隨Si膜加大而逐漸減小。以上的討論結果說明,該結構可以在不增加寄生電容為代價的情況下,通過適當的增加Si膜厚度的方法來減小體引出電阻,從而更好地抑制浮體效應。需要注意的是,如果這種器件Si膜比較薄,由于采用側向體引出結構,結深和局部埋氧層所占的空間導致體引出通道較窄,導致體電阻變大,這是不希望看到的,因此實際應用時,新結構器件的Si膜厚度必需足夠大,實驗數據表明,250 nm Si膜厚度的新結構器件和200 nm Si膜厚度的常規器件的體電阻大小相當,這說明在其他工藝參數相同的情況下,新結構器件的Si膜厚度要大于250 nm的情況下,其優勢才會明顯。另外,在Si膜較厚的情況下可以考慮用逆向摻雜技術使體區雜質濃度加大,進一步減小體電阻。這就要考慮工藝對浮體效應的影響,超出本文的討論范圍。關于工藝對浮體效應的影響將在以后做進一步研究。

3 結論

本文提出了一種體接觸結構,與其他體接觸技術相比,該方法的體引出電阻小,寄生電容小,體引出效果不受器件寬度的影響。并且可以在不增加寄生電容為代價的情況下,通過適當的增加Si膜厚度的方法減小體引出電阻,從而更好地抑制浮體效應。另外,由于源和漏的淺結擴散,沒有達到SOI的BOX層,不會形成背柵開啟的溝道,因此,該結構不存在背柵效應。

評論