基于單片機技術的全自動橫切機研制

摘要:本文根據薄帶材切割要求,設計了一種用單片機AT89C51作為控制核心的全自動橫切機。該機用單片機控制變頻器實現主電機調速,采用步進電機送料、編碼器反饋,用接近傳感器和計數器實現計數、分組。適用于黃金、白銀、銅等貴重金屬切斷。

1 研究目的和意義

隨著家電工業、汽車工業、裝潢業的迅速發展,市場對精整薄材、帶材及箔材的需求日益擴大,對成品薄帶材及箔材的精度要求也越來越高,開發研制高精度薄、帶、箔材的精整設備是市場的需要。

在帶材的加工過程中,常需要把一卷料定長切斷,誤差要小;落料張數能自動計數,自動分組;切斷時能自動壓緊,連續切斷。進料、壓緊、切斷都必須按一定的先后順序循環往復。對于這樣的控制要求,傳統的控制系統很難實現。可喜的是,隨著單片機、PLC技術的發展,傳統的控制系統逐漸被新型智能控制系統取代。鑒于PLC比單片機成本高,且輸入輸出點數受到限制,在本文中,筆者主要研究應用單片機技術的全自動橫切機,分別對其機械結構和控制系統進行了設計。

2.1 機械系統要求

根據所切帶料薄而軟的特點,送料機構的送料長度不能采用機械擋塊來定位。要求在切斷過程中必須對帶料進行壓緊。由于切斷長度不同,故送料機構所花的時間不同。因此,對切刀來回運動的速度要求可調。

2.2控制系統要求

手動輸入所要求的送料長度、每一組的落料張數和總的落料組數。自動控制送料長度;當送料長度到達設定值后,自動先壓緊再切斷。當托盤的落料張數達到設定張數時,自動卸料。加工過程中,能對已切帶料的總組數和每組帶料的已切張數實時顯示。設定參數可查詢和異常報警。具備斷電保護和來電恢復功能。保證加工精度和效率,操作簡單方便。

3 具體方案設計與實現

3.1 機械結構組成及電氣控制工作原理

自動橫切機機械結構組成如圖1所示;以單片機為核心的電氣控制原理框圖如圖2所示。具體工作過程:

① 通電:由鍵盤輸入所切帶料長度、每組的落料張數等參數。點擊RUN按鈕,系統自動運行。

② 啟動主電機:單片機發出控制信號,通過光電隔離,使中間繼電器KA1得電,變頻器正轉控制端子接通,啟動主電機,帶動偏心輪轉動,再通過連桿帶動上切刀和壓料機構作上下往復運動。

③ 接近傳感器檢測剪切刀零位:剪切刀零位定在,剪切刀向上移動過程中,壓緊機構剛好松開的位置。剪切刀退到零位后,繼續往上走,直到偏心轉過極限位置再回程。

④ 送料:接近傳感器檢測到零位后,輸出一個脈沖信號到單片機,單片機產生中斷。在中斷服務程序中,利用剪切刀從零位退到上極限位置后再返回下行到零位的時間,啟動步進電機,帶動送料滾筒送料,送到要求長度時停止。

⑤ 壓緊與切斷:上剪切刀通過零位后繼續下行,通過壓料機構的彈簧和壓塊先壓緊帶料,然后剪切刀下行剪斷帶料。剪斷帶料后,剪切刀繼續下行到下極限位置,然后返回,到達零位時,壓緊機構松開,啟動下一次步進電機送料。如此循環往復。

⑥ 計數:單片機收到接近傳感器的脈沖信號,既是剪切刀的零位信號,又是落料張數信號。通過單片機計數器記錄其脈沖數即可記錄落料張數。

⑦ 卸料:落料張數達到設定值時,計數器中斷,在中斷服務程序中發信號給中間繼電器KA2,啟動卸料電機,實現旋轉卸料。并進入下一組的工作循環。

3.2 控制系統分析與設計

3.2.1主電機控制單元

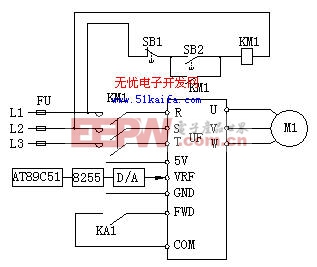

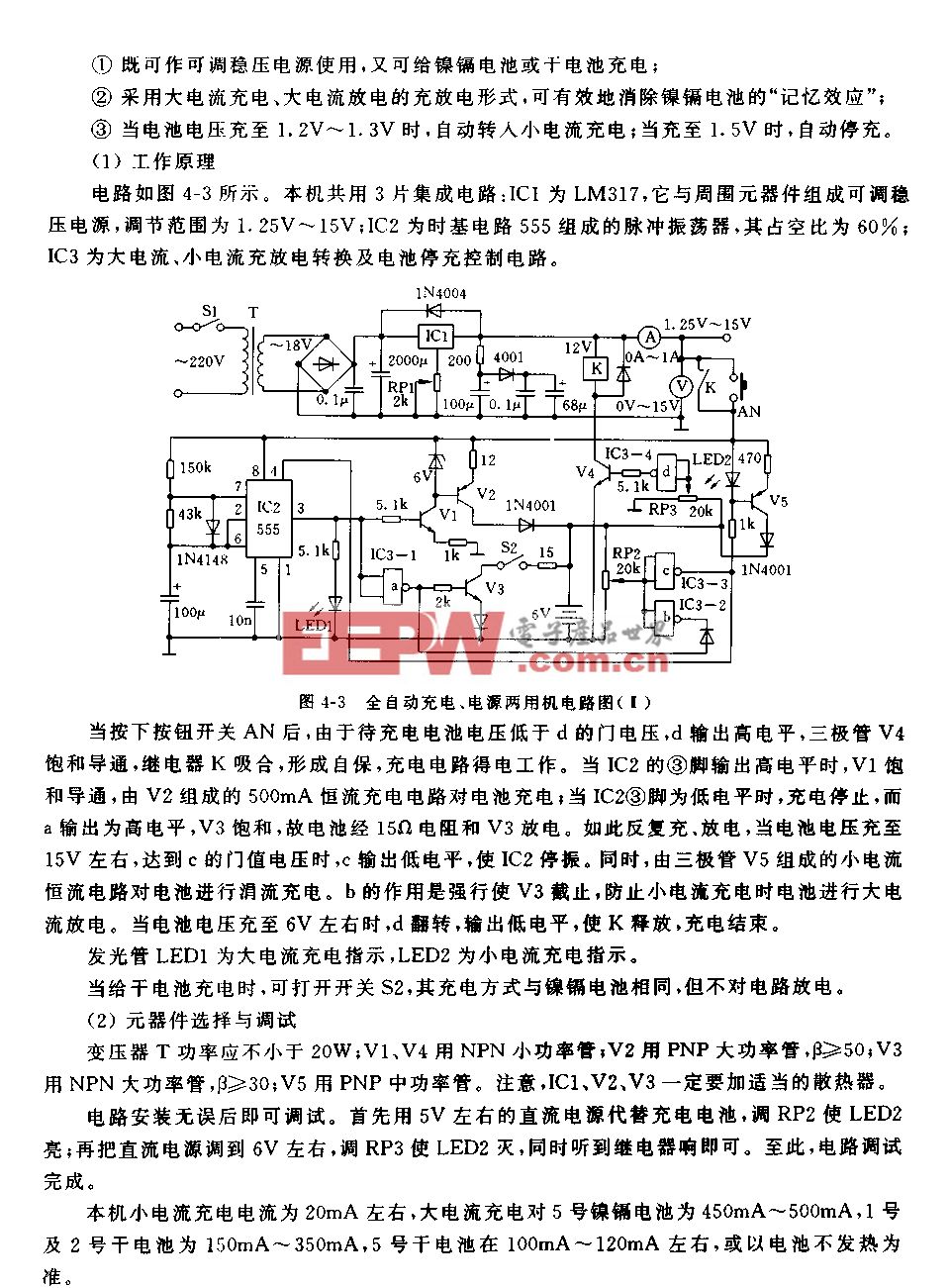

為了保證加工過程的連續性和生產效率,切刀必須連續不斷地工作,同時因切斷長度不同,步進電機送料所花時間不一樣,故主電機應持續通電,且能夠調速以適應不同切斷長度需要。考慮此要求,本設計中主電機采用三相交流電機,并選用具有高效率驅動和良好控制特性的變頻器進行調速控制。變頻器的頻率給定,由單片機根據鍵盤輸入長度計算給出數字量,再經D/A轉換成電壓信號,送入變頻器控制端子的電壓信號輸入端。變頻器的主電路及控制電路如圖3所示。

3.2.2 送料電機和卸料電機控制單元

送料需要精確定長,所以采用步進電機送料。步進電機帶動送料滾筒轉動,壓緊滾筒

圖3 變頻器主電路及控制電路 |

在彈簧作用下將帶料夾緊在兩滾筒之間,由送料滾筒帶動送料。在送料過程中,影響送料精度的因素主要有:第一,步進電機可能出現的丟步;第二,送料滾筒和帶料之間可能存在打滑現象。為了克服這兩個問題,考慮到壓緊滾筒與帶料之間不存在打滑,故在壓緊滾筒的軸上裝一個旋轉編碼器來檢測壓緊滾筒的轉角,從而反饋送料長度。如與設定值不同,再次啟動步進電機,以修正由于丟步或打滑所產生的送料誤差,從而獲得較高的送料精度。

卸料電機采用普通三相交流電機,當每組張數達到設定值時,由單片機發出信號給中間繼電器KA2,KA2常開觸點閉合,啟動卸料電機,實現轉位卸料。

3.2.3 單片機控制模塊單元

單片機控制模塊單元包括硬件設計和軟件設計。其中考慮到系統的可靠性、安全性以及安裝的方便性,控制器硬件設計分為:主板、鍵盤顯示及輸出驅動三部分。

① 硬件設計

主板負責完成信號的采集、傳輸和處理,其主要部件有:單片機AT89C51、看門狗芯片MAX692、擴展接口芯片8255和數模轉換器DAC0832等。AT89C51主要用于信號的采集,數據處理、控制信號的輸出等,它是整個控制設備的核心。由于單片機自身的抗干擾能力差,尤其是在一些條件比較惡劣、噪聲大的場合,常會由于外界干擾而死機。因此采用看門狗芯片MAX692。MAX692具有后備電池切換、掉電判別、看門狗監控等功能。在系統遇到干擾,程序跑飛時對系統復位。接口擴展芯片主要用于鍵盤輸入與LED顯示。DAC0832用于把單片機輸出的數字控制信號轉換成模擬電壓信號,以給定變頻器頻率。

鍵盤完成加工參數以及干預信號的輸入,通過對自動橫切機的整個生產過程分析,設置16個按鍵,可用薄膜開關矩陣鍵盤,急停按鈕單獨列出于方便操作的部位。考慮該系統顯示功能要求不高,顯示器采用一般的LED八段碼就能滿足要求,需要顯示6位數字,其中2位用于顯示組數,其余4位用于適時顯示每組的切斷張數。

輸出驅動部分完成控制信號的輸出和功率放大,驅動各執行元件工作。在輸出板上的電路有變壓器電路,繼電器驅動電路、步進電機驅動電路。變壓器將220V強電轉換為24V、12V和5V弱電,為單片機和步進電機提供電源。交流接觸器用于對強電回路進行控制,其觸點接于電源與變頻器之間,控制信號來源于變頻器啟動按鈕SB2。步進電機的驅動電路用于光電隔離和功率放大,以弱電信號控制強電信號,實現對步進電機的驅動。

硬件部分所需主要元器件如表1所示。

② 軟件設計:

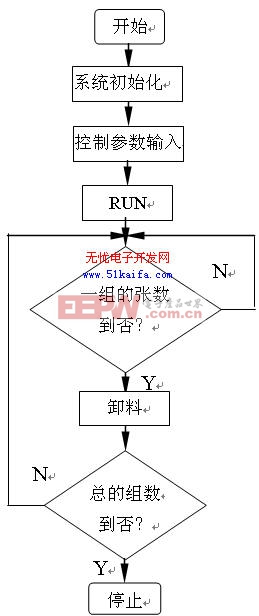

根據自動橫切機的自動化過程,采用模塊化結構設計。為了保證加工尺寸的精度,步進電機設有加減速控制,同時還帶有編碼器反饋。設計掉電保護程序,保存工作狀態信息和加工參數,以便恢復生產。其程序流程如圖4所示:

3.3 系統電源配置

圖4 程序流程 |

表1 元器件列表

名稱 | 型號 | 功能 |

單片機 | AT89C51 | 中央控制器 |

數模轉轉換器 | DAC0832 | 數模轉換 |

接口擴展芯片 | 8255 | 擴展I/O口 |

LED數碼管 | 四聯和兩聯 | 顯示參數 |

看門狗芯片 | MAX692 | 斷電保護和程序復位 |

按鍵 | 矩陣鍵盤 | 輸入參數 |

光電耦合器 | TLP521 | 光電隔離 |

地址鎖存器 | 74LS373 | 鎖存地址 |

變壓器 | 24V/12V/5V輸出 | 為單片機和步進電機驅動電路提供電源。 |

接近傳感器 | SIEN-M8B | 檢測切刀零位和張數 |

4 結束語

全自動橫切機,利用單片機可編程序的特點,讓橫切機復雜的動作要求通過編程實現,簡化硬件和控制線路,提高了整機的性價比。工作過程中,精確定長切斷、自動計數、自動分組,無須人員參與,所以效率高,且減輕了工人勞動強度,特別適合于黃金、白銀、銅等貴重金屬的切斷。

參考文獻

[1]齊現英,韓進,程勇,張明海.變頻器通訊在噴油泵實驗臺中的設計與實現[J].微計算機信息,2005,08S期:105-107

[2]王羲,董燕飛.步進電機轉臺的控制[J].微計算機信息,2005,2:29-30

[3]程勇.用單片機變頻器控制電動機調速實驗的探索[J].實驗室研究與探索,2004,10:69-70,86

[4]任翔,嵇永磊.單片機與變頻調速技術的綜合應用[J].北華大學學報(自然科學版),2006,8:374-376

[5]張亞鳴,等.基于單片機變頻調速的包裝印刷傳動位置控制系統的研究[J].變頻器世界,2004,11:119-121,124

評論