12位A/D轉換器MAX191及其應用

在電子信息與自動化領域,為了實現計算機自動測量與控制,大量采用了A/D轉換技術。隨著大規模集成電路芯片技術的發展,位數更多、速度更快、精度更高、使用更方便的集成電路芯片不斷出現。下面介紹筆者試用并取得很好效果的一種新型A/D轉換芯片—MAX191。

MAX191簡介

MAX191是MAXIM公司新推出的一種CMOS型模數轉換器(ADC),其內部結構見圖1。主要特性如下:

*12位分辨率,1/2LSB線性度;

*差分輸入;

*內置采樣/保持器(T/H)、4.096V電壓基準源和時鐘電路;

*A/D轉換時間為7.5ms,采樣保持時間為2ms,采樣速度達100ksps;

*可采用單電源+5V或雙電源±5V供電;

*功耗低,轉換期間耗電3mA,節電模式下僅為20mA;

*24腳窄DIP和寬SO兩種封裝形式。

MAX191適用的主要應用領域包括高精度過程控制、數據采集卡、自動測量系統以及通信等。

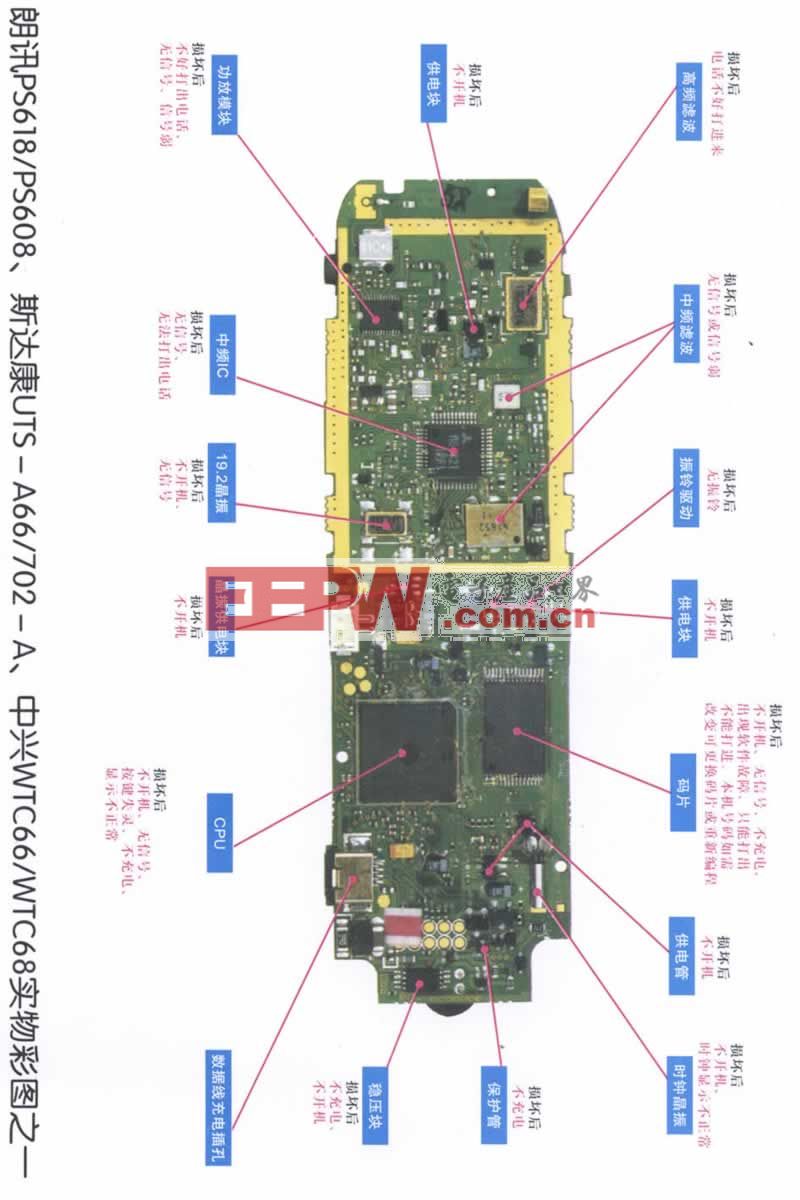

MAX191在MCS-51單片機系統中的應用設計

硬件接口

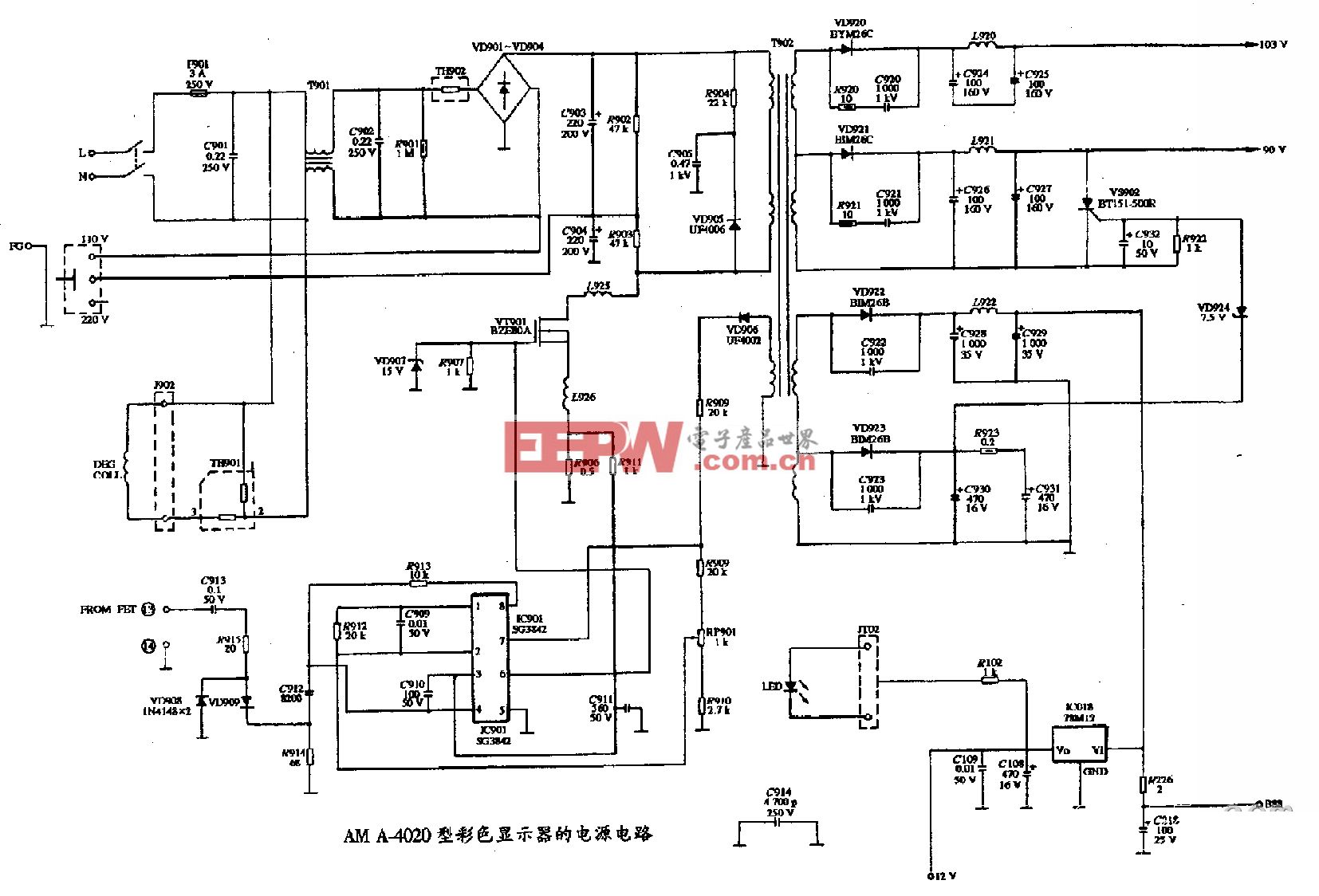

MAX191可以串行或8位并行接口方式與微處理器接口,串行接口標準與SPITM、QSPITM和MICROWIRETM兼容。輸出方式通過第22腳PAR設置。當PAR=1時,選用并行輸出模式;為0時,選用串行輸出模式。圖2是MAX191與AT89C52單片機以并行輸出模式接口的一種硬件連接圖,MAX191的8位數據總線D0-D7(其中D0-D3與D8-D11分時復用)分別與AT89C52的P1.0-P1.7相連,單片機從P1口讀取轉換結果。本電路中,采用外部時鐘模式,MAX191的1M時鐘由外部的8MHz晶振分頻得到,使用者也可通過在CLK和DGND腳間并聯一個120pF電容來設置選用內部時鐘。當在VREF和AGND之間并聯一個4.7mF和一個0.1mF電容時,就可獲得4.096V的內部電壓基準。圖2中REFADJ接高電平,采用的是5V的外部電壓基準。MAX191第8腳BIP用于設置輸入方式, BIP=0,表示單極性模擬輸入方式,在圖2中BIP=1,選擇雙極性模擬輸入方式。綜上可得出A/D轉換的電壓范圍為-2.5V-+2.5V。圖2中,信號采用單端輸入方式,AIN-接模擬地AGND。另外,為了防止從AIN+輸入的信號損害ADC,應在信號輸入端加雙向電壓限幅電路以保護MAX191。

軟件設計

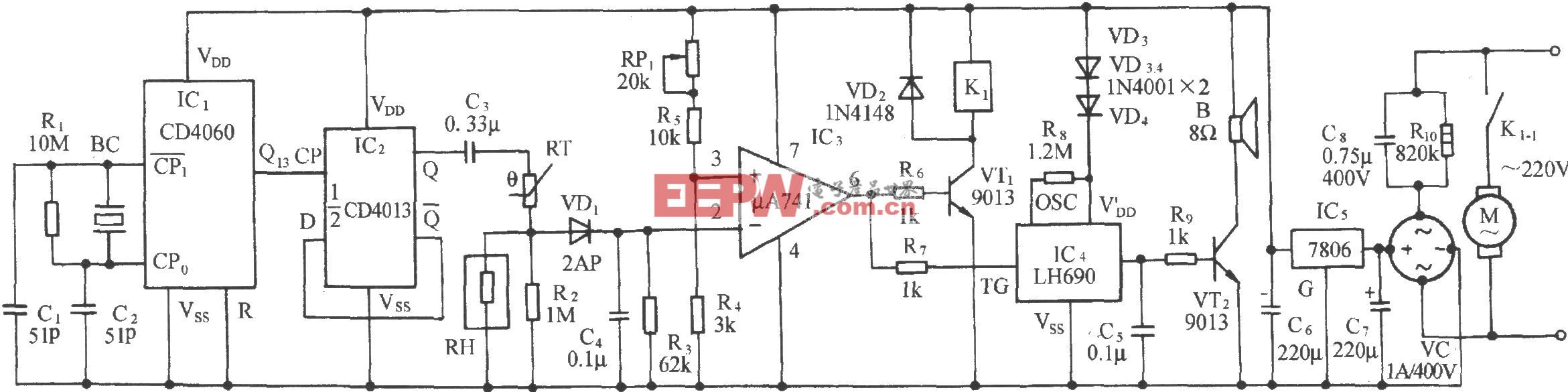

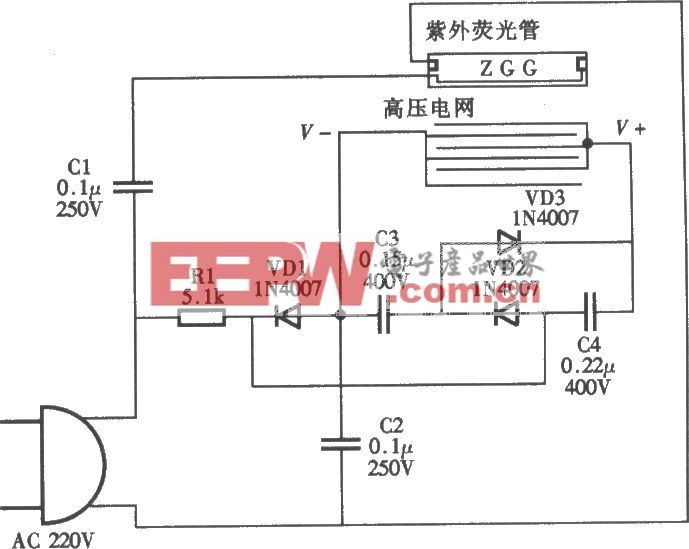

圖2中MAX191的工作方式有2種:低速存儲器模式和ROM模式,ROM模式又有2種不同的工作時序可供選擇,使用者只需根據需要選用一種工作方式即可。圖3為MAX191在低速存儲器模式下工作時的信號時序圖,下面結合該圖詳細介紹A/D轉換軟件的設計。

在低速存儲器模式下,MAX191就像微控制器的一個普通低速外設或存儲器。啟動A/D轉換和讀取數據都是通過3根控制信號線HBEN、和實現,在HBEN為低時,、下降沿,T/H進入保持狀態,A/D轉換開始。在轉換過程中,為低,轉換時間tconv典型值為7.5ms,轉換結束后,變高,低8位數據送上8位數據總線D7-D0。AT89C52讀完低8位數據后,需將HBEN置為高電平,并把、信號由高置低,讀取高4位數據。注意,這一操作并不能啟動新的轉換,因為當HBEN為高時,MAX191模數轉換功能失效。

采用Agilent54622D混合信號示波器對數據采集過程中各信號波形進行實測,結果完全達到設計要求,MAX191正常工作。

應用實例

筆者為重慶機床廠研制開發的FMT-V45齒形誤差測量分析系統的主要功能是檢測齒輪表面的漸開線軌跡,并由此判斷齒輪是否合格。系統框圖如圖4所示。測量時與被測齒輪同軸安裝的基圓盤與導板作無滑動滾動,當齒輪轉過4角,電感測頭沿齒輪基圓的切向方向移動距離L與齒輪基圓圓周轉過的弧長S相等,測頭走出一條理論漸開線軌跡。因測頭與齒表面接觸,若齒形有誤差,將通過電感量的變化而反映出來,再通過圓光柵將導板移動的距離L反映出來。

在測量過程中,由光柵發出的脈沖信號觸發AT89C52中斷,單片機每響應一次中斷,啟動MAX191進行A/D轉換,采集數據,并通過RS-232接口把采集到的數據發送給PC機進行處理,計算機軟件采用Visual Basic編寫。

結語

MAX191與微處理器接口簡單,使用方便、靈活,12位分辨率,同時它有很高的轉換速度,能滿足齒形誤差測量的要求,應用效果滿意。■

參考文獻:

1.美信集成產品資料全集5.0版(CD-ROM),2001.

2.胡漢才,單片機原理及其接口技術,北京:清華大學出版社,1998.

圖1 MAX191內部結構圖

圖2 MAX191與AT89C52單片機的接口電路

圖3 低速存儲器模式時序圖

圖4 FMT-V45齒形誤差測量分析系統框圖

模數轉換器相關文章:模數轉換器工作原理

評論