基于PROFIBUS總線的渦輪增壓器生產線數據采集系統介紹

本文引用地址:http://www.j9360.com/article/148575.htm

在目前絕大多數的應用中,WinCC和PROTOOL都是作為生產過程的監控系統,完成數據記錄并生成歷史曲線,組態監控界面,生成報警信息等,而不參與生產過程的管理和數據的處理。但實際上,企業除了關心生產過程中的實時信息外,更希望能將這些信息有機的存儲起來,在日后的產品追溯和產品研發中發揮更大的作用,本項目正好體現了這一點。

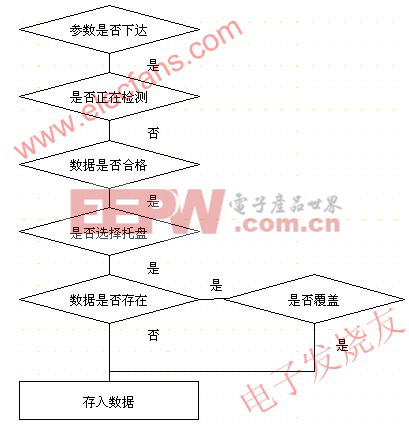

WinCC組態:這是整個系統的關鍵之一。本系統所有人機交互的信息都由WinCC來處理,包括:生產任務的下達、工藝參數的下達、生產任務的結束、數據存入、下線和數據覆蓋等操作,這些都與整個生產過程緊密相關。WinCC自帶的變量記錄能夠周期地記錄每個標簽實時數據,并將這些數據存放在各自的標簽數據表內,各個標簽對應的數據表是相對獨立的;而項目要求將與一個產品相關的所有數據存放在一個產品數據表內,而且只需要測量點的數據,顯然變量記錄這個功能不能滿足這個要求。但WinCC提供的全局腳本為我們提供了實現的工具。通過編寫動作腳本直接與產品數據庫進行數據交流,可將一組相關數據存入到產品數據表里。動作模塊里的腳本是定時執行的,每段腳本都有各自的定時器。如果用時鐘定時器作為觸發腳本的定時器,則數據庫里數據永遠是當前的數據,而不是檢測點的數據。在這里我們采用變量定時器來模仿按鈕點擊事件,即使用二進制變量,在變量變化且在上升沿時(變量=1)時執行腳本,同時在腳本結束時將該變量復位;這個變量的置位分散在各個觸膜屏上。采集數據的存入動作程序流程圖如圖3所示。

圖3 存入動作的程序流程圖

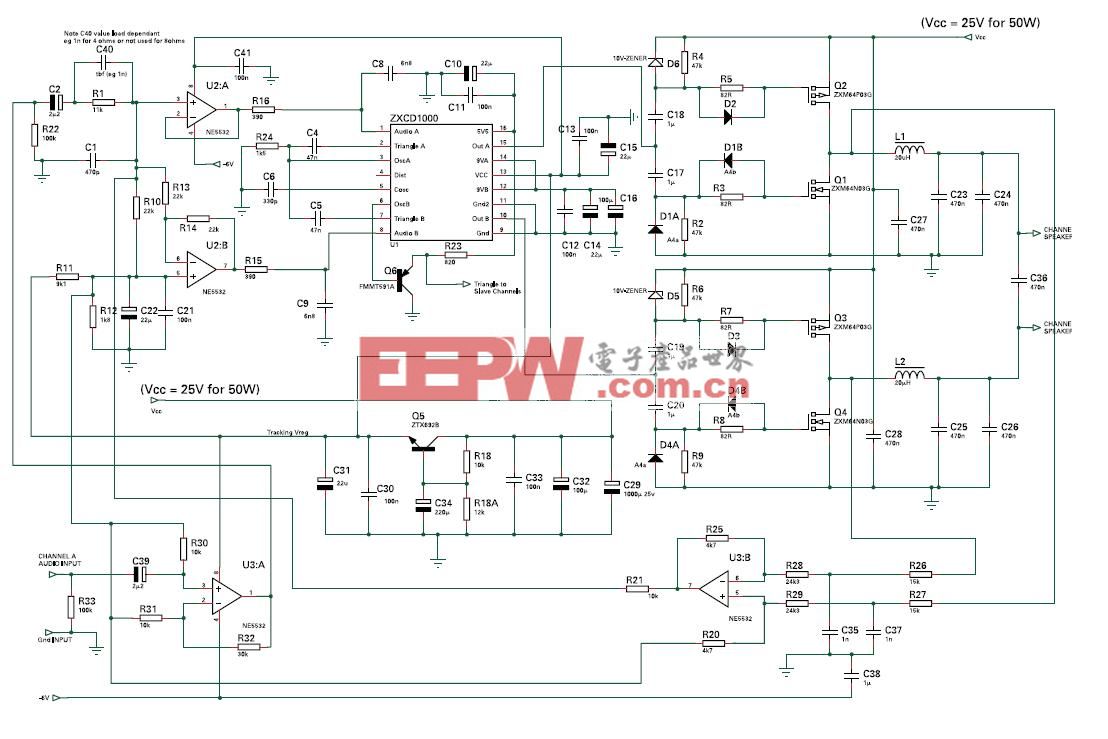

PROTOOL組態:觸摸屏TP270-10是與操作工人直接交互的人機界面,所有指令都由觸摸屏發送,它與DP網絡是通過DP接口相連的。考慮到數據存貯的復雜性,將人機界面分為五個界面:存入界面、托盤確認界面、覆蓋界面、下線處理界面和通信故障顯界面。存入界面:主界面,以高亮度的方式顯示托盤號和正在執行的操作,主要包括生產任務、工藝參數、檢測狀態、檢測數據和檢測結果等信息,還包括存入和下線等指令的發送;托盤確認界面:存入界面中有30個托盤號,為了防止操作工人在長期疲勞工作的情況下錯選托盤,而導致其它增壓器的產品信息丟失同時自己的產品信息也不完整,托盤確認界面顯十分得重要;覆蓋界面:受到產品構造的影響,同一個產品可能在同一工位不同相對位置檢測的數據不一致而導致數據重復存入—覆蓋;下線處理界面:當專機檢測設備檢測的數據不合格時,將該產品作下線處理,同時刪除數據庫中對應的記錄;通信故障界面:顯示上電后,各個數據采集點的通信狀況,當有通信的故障時,觸摸屏將以系統消息的方式通知操作工人。整機泄漏工位的主界面如圖4所示。

圖4 整機泄漏

LED顯示系統:通過串口與數據服務器相連,以四種實時統計方式統計產品產量,包括:本月統計、本周統計、本日統計和工單統計;同時可以自定義顯示信息。

5 系統特點

* 通過開放式互聯,實現了從生產執行系統(MES)和企業資源規劃 (ERP)的完全集成自動化(TIA),對IT開放(OPC,ActivX,COM/DCOM,ODBC/SQL,API)

* 在多功能平臺上實現可視化(protool/pro)

* 模塊化,使系統具有前瞻性和可擴展性

* 分步式智能I/O

* 統一集成的數據庫,易于實現對數據的維護和備份

* 基于對生產全過程的集中操作和監控.

6 結束語

該系統至今已經在現場穩定、可靠地運行了半年,極大地提高了勞動生產率,有效地解決了生產中的很多問題,如減少了生產過程中的突發故障,縮短了生產準備時間和搶修時間,減少了工人的勞動強度,同時為研發工作人員的研發工作提供了科學的數據依據,為該廠創造了可觀的經濟效益和社會效益。該系統不僅適合與這樣的增壓器生產線,也適于其它設備分散,又需要對設備及生產數據進行采集的場合。

評論